产品与应用

聚焦高分子材料智能制造装备、高性能新材料

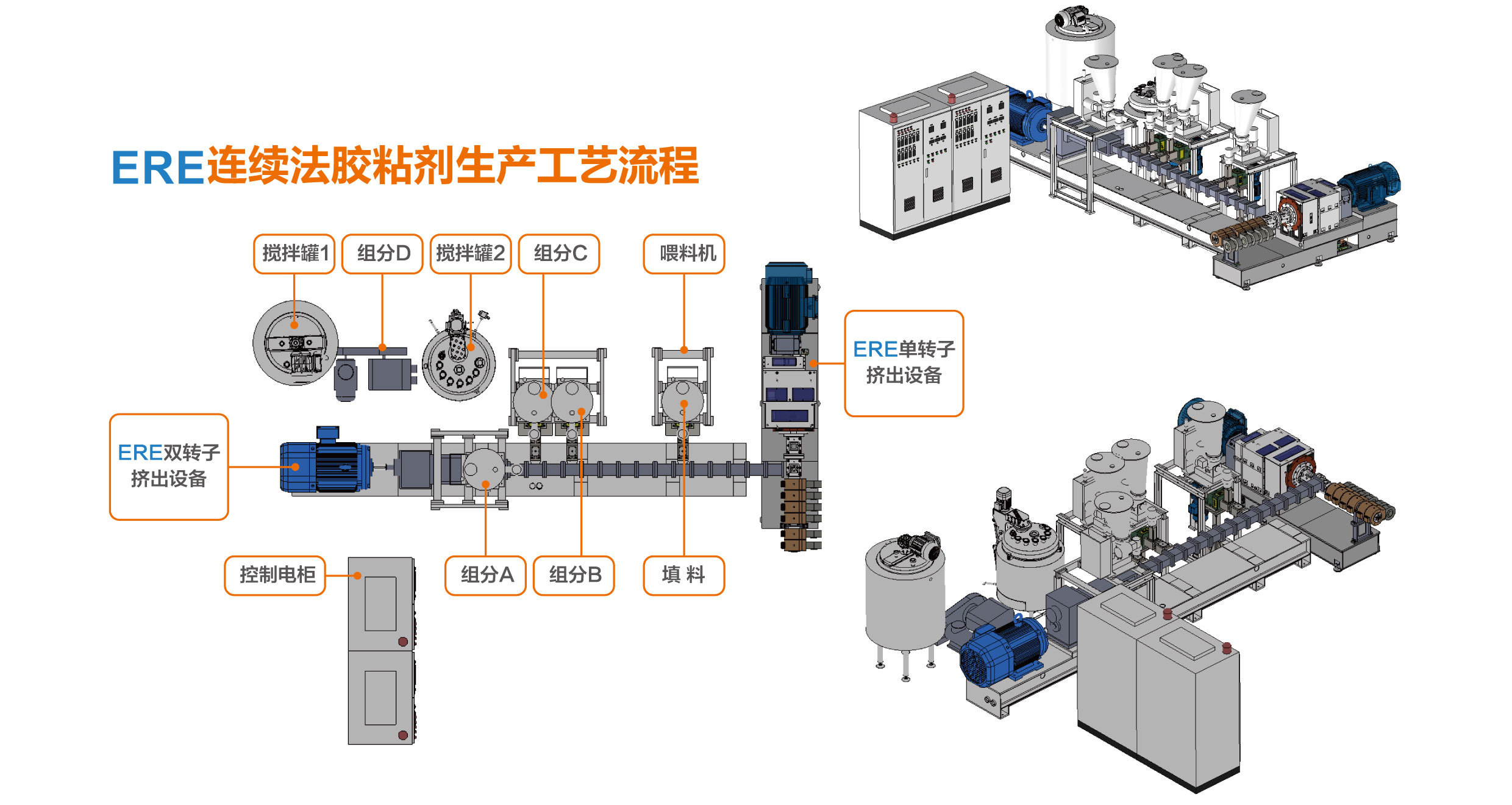

ERE连续法胶粘剂生产系统

ERE连续法胶粘剂生产系统:替代反应釜间歇性生产,使热熔型胶粘剂生产-应用涂覆一体化成为可能!

ERE连续法胶粘剂生产系统

替代反应釜间歇性生产,使热熔型胶粘剂生产、应用涂覆一体化成为可能!

我国中高端高分子自粘胶膜防水卷材市场规模达千亿以上,行业成长空间非常广阔,但是由于热熔型胶粘剂使用间歇性的反应釜生产方式,无法实现自动化连续性生产:在下游应用涂覆前需经过冷却、包装、运输和重新加热熔融等繁琐复杂的高能低效过程,也无法实现与防水卷材生产线并线涂覆,因此装备能耗大、成本高,产品性能的一致性、稳定性差。

“ERE连续法胶粘剂生产系统”发挥了我司获中国发明专利金奖的ERE拉伸流变技术对极端流变材料的混合优势,替代了行业内高分子自粘胶膜防水卷材用热熔型胶粘剂必须使用捏合机或反应釜的间歇式生产,并可与终端用户的涂布生产线连接实现高分子自粘胶膜防水卷材的连续生产,使丁基热熔胶的生产、应用涂覆一体化成为可能,将大大缩短了产品热历程,减少了中间工序、降低了生产环保要求,使产品品质中的一致性和稳定性提高、性能提升、成本降低。“ERE连续法胶粘剂生产系统"将为大型防水企业,原有及新引进的生产线转化为连续生产提供全套解决方案。

传统胶粘剂生产方式与ERE连续法胶粘剂生产方式对比

| 项目 | 传统胶粘剂生产方式 | ERE连续法胶粘剂生产方式 | ||

| 内容 | 弊端 | 内容 | 弊端 | |

| 设备 | 反应釜(搅拌釜) | 不能生产超高粘度的产品 | ERE挤出设备 | 更宽的粘度窗口 |

| 加热控温模式 | 锅炉导热油循环加热控温不同的加料阶段,需要不同的温度 | 需要有先进精准的控温工艺技术,尤其是电加热,很难预估提前量,安全性差 | 电加热与水冷或者风冷结合控温,温度分区可控 | 加温时间短对温度的敏感性低,安全性高 |

| 生产方式 | 间歌式,生产完一批再开始生产下一批 | 不同批次的产品性能一致性、稳定性差 | 精准计量加入各物料连续式挤出生产 | 产品品质稳定、一致性好 |

| 加料方式 | 有较严格的物料加料顺序 | 加错顺序可能导致生产失败 | 各物料从不同入口同时加入 | 不同物料,不同入口 自动加入,不易出错 |

| 生产方式 | 视产品工艺不同一批3-7小时不等 | 过长的热处理和生产时间导致原材料老化及氧化较重 | 针对不同产品设计对应结构,物料停留时间在5-15分钟且可控 | 热历程短且可控,更好保留原科特性,更宽的配方设计窗口 |

关键工艺简介

1、将组分D、填料、组分A、组分B、组分C,通过不同的入口计量加入ERE双转子挤出设备;

2、所有物料在ERE双转子挤出设备中初步混合分散与熔融后,注入ERE单转子挤出设备中,进行进一步的混合分散,井计量挤出;

3、ERE单转子挤出设备可直接连接涂覆模头,进行涂覆,然后直接收卷制成产品。

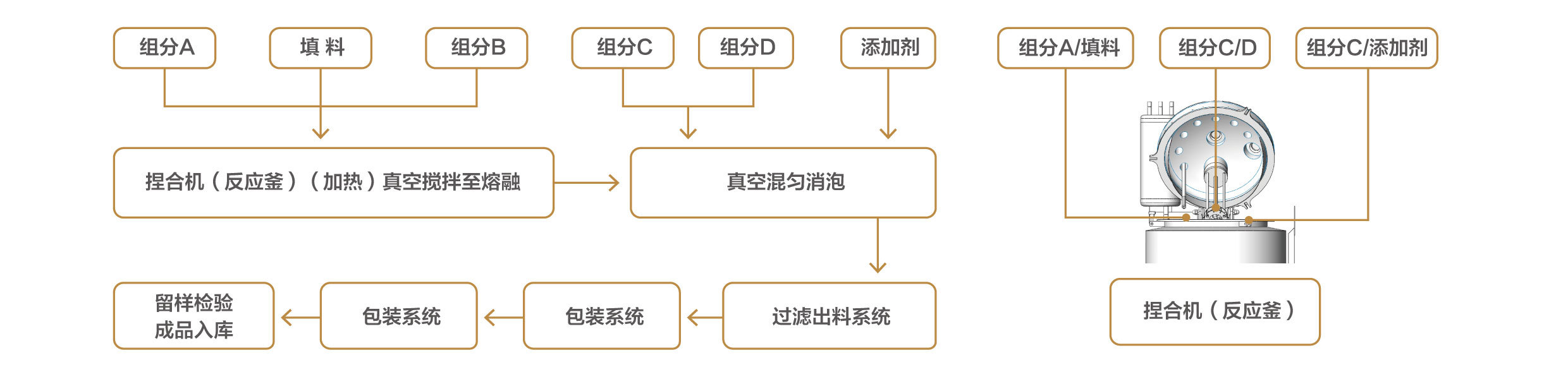

传统胶粘剂生产工艺流程

关键工艺简介

1、将组分A、填料、组分B按一定的先后顺序加入捏合机(反应釜),并加热到一定温度,真空将物料搅拌至完全熔融;

2、加入部分组分C和组分D,真空搅拌均匀井消泡;

3、加入剩余组分C和添加剂,继续真空搅拌均匀并消泡;

4、通过过滤出料系统对初步检验合格的产品进行过滤;

5、过滤好的物料通过包装系统计量包装;

6、出料过程中取样,对成品进行检验,检验合格后包装入库。

相关下载

Copyright © 2020 广东星联科技有限公司 版权所有 粤ICP备16105518号  粤公网安备44060502001892号 技术支持:中企动力 东莞 SEO

粤公网安备44060502001892号 技术支持:中企动力 东莞 SEO